現場と経営の観点で、ありたい姿を描き、「強い工場」をつくる人材の養成

現場と経営の観点で、ありたい姿を描き、「強い工場」をつくる人材の養成

■コース概要【2022年度】(2023年度はこちら)

|期間|2022年6月(5月下旬)~2023年2月

|日程|木・金曜日【原則月1~2回】10:00~17:00

合宿:3回(海外調査あり※希望者のみ)

フィールドスタディ:1回

|対象|生産関連部門(製造、生産管理、品質、調達等)

のマネジャー、リーダー

|会場|経営アカデミー

|料金|賛助会員 107.8万円(税込) 一般 118.8万円(税込)

※合宿費・海外調査費別

|申込|こちらから

|パンフレット|ダウンロードはこちらから

|開催日程|2022年度の日程表はこちら (6/1更新)

■お知らせ

2022.9.14 2023年度の各コース パンフレットが完成しました。 NEW!

2022.6.1更新 2022年度の日程表を掲載しました。NEW!

2021.12.22更新 【重要】新型コロナウイルス感染防止に向けた取り組み

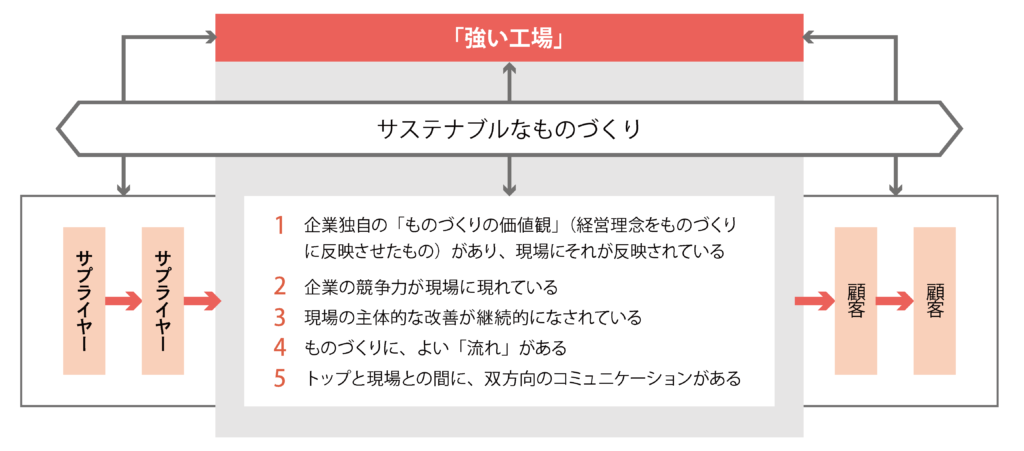

生産革新マネジメントコースが目指すもの:Program goal

現場と経営をつなぎ、「強い工場」をつくる人材の養成

現場と経営の視点で、「強い工場」をつくる

現場側の意見と、経営側の意見―例えば、現場側は、改善活動のサイクルを速くするために、範囲を現場に限定してシステムを構築したい、一方で、経営側はサプライチェーン全体の情報を把握し、経営の意思決定に活用するシステムを構築したい―それらはどちらも正しい意見です。本コースは、現場と経営の2つの視点で、自社に合ったものづくりを考え、世界と戦える『強い工場』をつくることができる人材の養成を目指しています。

デジタル技術の活用と現場の本質

デジタル技術は、ものづくりのプロセスを大きく変える可能性があります。しかし、本当に大切なのは、デジタル技術で得られたデータの背後のメカニズムに目を向けることです。そのメカニズムは、現場にあります。その意味で、本コースでは、これからも、ものづくりの本質は現場にあり続けると考えます。最新の手法やツールにも目を向けつつ、自社の企業体質をしっかり考え、「自社に最新の手法が必要になる理由は何だろうか」という問いを持ち続けること。本コースでは、この問いが、「強い工場」をつくる核になると考えています。

| 現場の視点 | 経営の視点 |

|---|---|

|

|

|

|

|

|

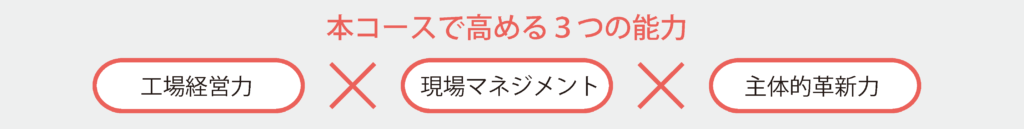

本コースでの経験を行動変容につなげる

開講前に、参加者の上司、ご派遣窓口が参加者に期待すること踏まえ、参加者の方に職場の解決すべき課題を設定していただきます。定期的に、参加者同士で課題の達成状況を確認し、相互学習の場を設けることで、参加者に刺激を得ていただき、行動変容につなげます。

本コース講師陣:Instructors

コース委員長

クボタ 代表取締役会長

コーディネーター

河野 宏和

慶應義塾大学

大学院経営管理研究科 教授

平川 保博

東京理科大学 特任副学長

アドバイザー

伊呂原 隆

上智大学 副学長

グループ指導講師

坂爪 裕慶

應義塾大学

大学院経営管理研究科 教授

稲田 周平

慶應義塾大学

理工学部 准教授

大森 峻一

早稲田大学

理工学術院 准教授

| 浅井 浩一 | 日本マネジメントケアリスト協会 理事長(元日本たばこ産業) |

|---|---|

| 石川 歩 | アイルインターナショナル 代表 |

| 大森 峻一 | 早稲田大学 准教授 |

| 稲田 周平 | 慶應義塾大学 准教授 |

| 伊呂原 隆 | 上智大学 副学長 |

| 梅崎 修 | 法政大学 教授 |

| 小川 正樹 | MEマネジメントサービス 代表取締役 |

| 加藤 篤士道 | 日本生産性本部 主席経営コンサルタント・公認会計士 |

| 河野 宏和 | 慶應義塾大学大学院 教授 |

| 坂爪 裕 | 慶應義塾大学大学院 教授 |

| 篠田 心治 | 成蹊大学 教授 |

| 芝田 稔子 | 湯浅コンサルティング コンサルタント (元日通総合研究所) |

| 新宅 純二郎 | 東京大学大学院 教授 |

| 丹野 幸敏 | アグリゲータージャパン 代表取締役 (元アマゾン、日本航空) |

| 徳山 誠 | プレビス 代表取締役 (元三菱自動車工業) |

| 藤野 直明 | 野村総合研究所 主任研究員 |

| 平川 保博 | 東京理科大学 特任副学長 |

| 吉沢 昇司 | ジーニアスホープ 代表取締役 (元ベネッセコーポレーション) |

(過去2年実績)

日程概要:Schedule Summary

| 月 | テーマ | グループ研究(現場実習) | 自己課題 |

|---|---|---|---|

| 5月 | 現場と経営の視点・企業経営と企業体質・現場を活かすグローバル経営 | 自己分析目標設定 | |

| 6月 | デジタル技術と改善・現場のプロセスイノベーション能力・デジタル技術と改善活動の融合 | グループ編成 | 各講義フィードバックシート(レポート)作成 |

| 7月 | 品質・設備投資・設備投資の意思決定・品質の作り込みとマネジメント | 仮説構築・現場訪問オンライン打ち合せ | フィードバックシート提出① |

| 8月 | サプライチェーン・よい「ものの流れ」の設計・ロジスティクス戦略(適正在庫と物流) | 現状分析・現場訪問 | |

| 合宿・フィールドスタディ(他社工場視察) | |||

| 9月 | 現場力・フィールドワーク―仮説力を練磨する | 現状分析・現場訪問ゴールとテーマの設定 | 職場課題の達成状況の確認① |

| 10月 | 経営理念とものづくり・ものづくりの価値観・現場が動き出すKPI | テーマ発表 | |

| 11月 | グローバル戦略・日本の工場の役割・世界各国のものづくりの趨勢 | 現場訪問・テーマの深堀 | フィードバックシート提出②職場課題の達成状況の確認② |

| 合宿・フィールドスタディ(他社工場視察) | |||

| 12月 | 工場の競争力(1)・DXの設計とデータ分析・サステナブルなものづくり | 現場訪問生産革新提案 | |

| 翌年1月 | 工場の競争力(2)・工場のCSV戦略・現場を強くする風土づくり | 現場訪問提案内容の検証 | |

| 合宿 | |||

| 2月 | 工場の競争力(3)・工場の強みを引き出すリーダー | 効果測定・今後の課題と気づき報告書(生産革新提案)作成 | フィードバックシート提出③職場課題の達成状況の確認③ |

※プログラムとスケジュールは変更される場合があります。

プログラム概要:Program outline

なぜ企業ごとに競争力の差が生まれてくるのか?

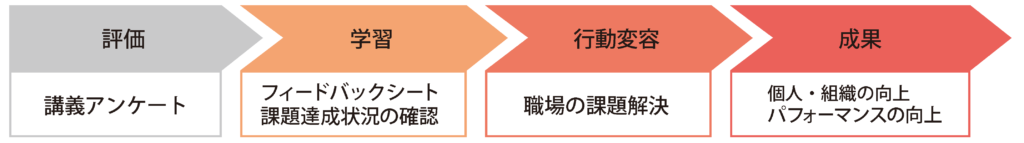

この命題に対して、私たちは50年以上にわたり、ものづくりの観点で議論してきました。ESG経営、循環型社会など、ものづくりを取り巻く環境はまた大きく変わろうとしています。企業の枠を越え、サプライチェーン同士での競争になっている今日においても、地道な改善活動やたゆまぬ生産革新の重要性は揺るぎません。その上で、本コースでは、次の要素を持つ工場が、競争力を高めていく「強い工場」だと考えています。

講義・演習

工場幹部に求められる、ものづくり全般の理論・考え方を体系的に学びます。

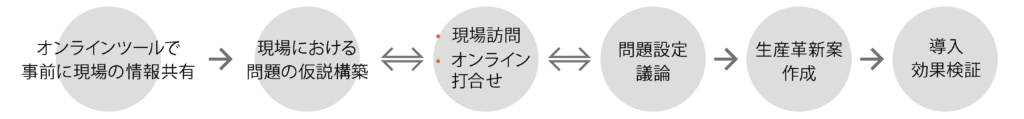

グループ研究(現場実習)

異業種の現場に入り込み、生産革新案を立案・導入してもらい、効果を検証します。

フィールド・スタディ(他社工場視察)

テーマに沿って他社工場を訪問し、改善活動はもとより、人材育成のねらいや考え方などを伺います。

特長

本コースでは、「現場を見る」ことを重視しており、グループ研究(現場実習)で実際に現場に入り込み、「強い工場」をつくるための視点を養います。

グループ研究(現場実習)の流れ(約9ヶ月)

生産革新例:製造プラットフォームの構築

製造の見える化を目的に、製造現場で起きた事象を要因ごとに分類して収集。製造部内で対応情報を共有し、必要なデータを解析できるシステムのコンセプトをつくり、システム部門と共同でプラットフォームを構築・稼働を実現。

広がりのあるプログラム:Expansive program

現場に入り込み、ものづくりの広がりと奥行きを考えます

| 現場の視点 | 経営の視点 |

|---|---|

|

|

| 生産性向上、自働化、適正在庫、持続的に改善が進む組織づくり | 企業、サプライチェーン、地域社会の持続的発展に貢献するものづくり |

現場で「問題は何か」をつきつめて考える=質の高い課題を設定する力を養います

本コースのグループ研究では、現場で生産革新活動を行っています。「現場のにおい」を感じながら、生産データの分析やインタビュー調査を行い、現場起点で経営的な問題を考えます。

循環型社会において、再生エネルギーは重要だが、問題も山積。設備保全などで、改善の知見が活かせる。

データだけでは分からない現場のメカニズムを理解し、「問題」を考える。

様々なデータをグループで分析。データと現場の状況を総合し、どのように問題を設定するかが、異業種交流の醍醐味。

工場視察先

本コースでは、異業種の工場を見学し、自社の現在位置と目指すべき方向性を考える場を設けています。コロナ禍においては、オンラインにて、国内外の工場見学および改善提案活動を企画・実施しています。

国内

①ホシザキ様、②島根富士通様、③ヤッホーブルーイング様、④シチズンマシナリー様、⑤カルビー様

海外調査(タイ)

①タイヤクルト様、②タイ日産自動車様、③サイアム・クボタ・コーポレーション様、④ティービーケーケー・タイランド様、⑤ジャトコ・タイランド様、⑥ブリヂストン・タイヤ・マニュファクチャリング・タイランド様、⑦インテージタイ様

参加者の声(2021年度 実績):Voice

- 先生方からよく言われたことは、「長期的な視点で、ありたい姿を考えてみる」ということだった。私含め、ほかの企業のメンバーも、どうしても目の前の仕事に追われ、短期的な課題解決を志向しがちである。オンラインの場も交えて、どうありたいかを青臭く議論できたしたことは、とても新鮮であった。「地域を豊かにする」、「不良をひとつも出さない」、「全員が幸せな現場をつくる」など、「ありたい姿」があって初めて、ものづくりの問題も見えてくる。このコースは、知識や手法を踏まえ、ほかの企業のメンバーと、それらをどのように活用していくかという実践型の内容で、未来と現実をつなぐ生産革新を経験できた。企業経営とものづくりの奥深さを知り、現場の問題を出発点に経営を少し意識できるようになったと思う。振り返ってみると、これが視野が広がることなのだと実感している。

- 昨今、ESG経営について新聞で目にする機会が増えた。自社でもESG経営が中期経営計画に盛り込まれている。でも、自分が働く工場にとっては、関係のない話だと思っていた。コース内で、経営理念とイノベーションの関係性などを議論する機会があり、自社にとってのESG経営とはどういうあり方かを考えるようになった。グループ研究で実際に何度も地域に足を運び、路上から「虫の眼」で地域を見てみると、いろいろな問題があることを肌で感じた。地域には様々な立場の人が生活している世界がある。自社の現場にも、いろいろな人がいる。地域におけるグループ研究の活動は、まさに現場を見ることそのものだった。地域(現場)の文脈をどう捉えて、問題を新たに発見し、どのように課題解決をするか。その上で、地域における工場の役割は何かを考えることは、非常に有意義であった。自社の経営者や工場長の視点を追体験し、2段階くらい高い目線で、工場のマネジメントを考えられるようになったと思っている。

最近の参加企業

- 電気・機械:IHI、TBK、TDK、エムケー精工、キヤノン電子、クボタ、シチズン時計、ジーエルサイエンス、総合車両製作所、東光高岳、日本信号、鍋屋バイテック、日立製作所、ホシザキ、ミツトヨ、湯山製作所

- 食品:キッコーマンフードテック、なとり、日本水産、日清オイリオグループ、明治、ヤッホーブルーイング、雪印メグミルク、理研ビタミン

- 化学:旭化成、関西ペイント、関東電化工業、日本ポリプロ、日本サーファクタント工業、日本色材工業研究所、日本ゼオン、メルテックス

- 医療・医薬品:杏林製薬、テルモ、富士レビオ、ロート製薬

- 非鉄金属:日本軽金属、白銅、UACJ

- その他製造:廣済堂、コマツ、住友大阪セメント、太平洋セメント、日本結晶光学

(企業名は参加当時のものも含む)

お申込み要領:Outline

お申込み手順

01 以下お申込みご案内WEBページより、お申込みください。

02 申込書受領後、確認のお電話を差し上げます。

参加費 (2022年度予定金額)

| 賛助会員 | 98万円 (10%税込 107.8万円) |

|---|---|

| 一般 | 108万円 (10%税込 118.8万円) |

参加費に含まれないもの国内合宿費国内合宿費(1回あたり5万円程度)、海外調査費(30~35万円程度)、通学•合宿•企業インタビュー等の交通費、グループ研究の著書•資料代、他 個別に発生する費用